- A +

- A

- A -

铸件作为工业生产中常见的关键部件,其结构细节的精准度直接影响后续加工与应用效果。客户需对该铸件进行三维数据采集,用于逆向建模,为产品的设计优化与迭代开发提供基础。但铸件表面细节特征丰富,传统测量方式难以满足数据采集的速度与精度要求,因此选择借助手持式三维扫描技术,为铸件的数字化建模提供可靠数据支撑。

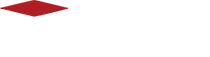

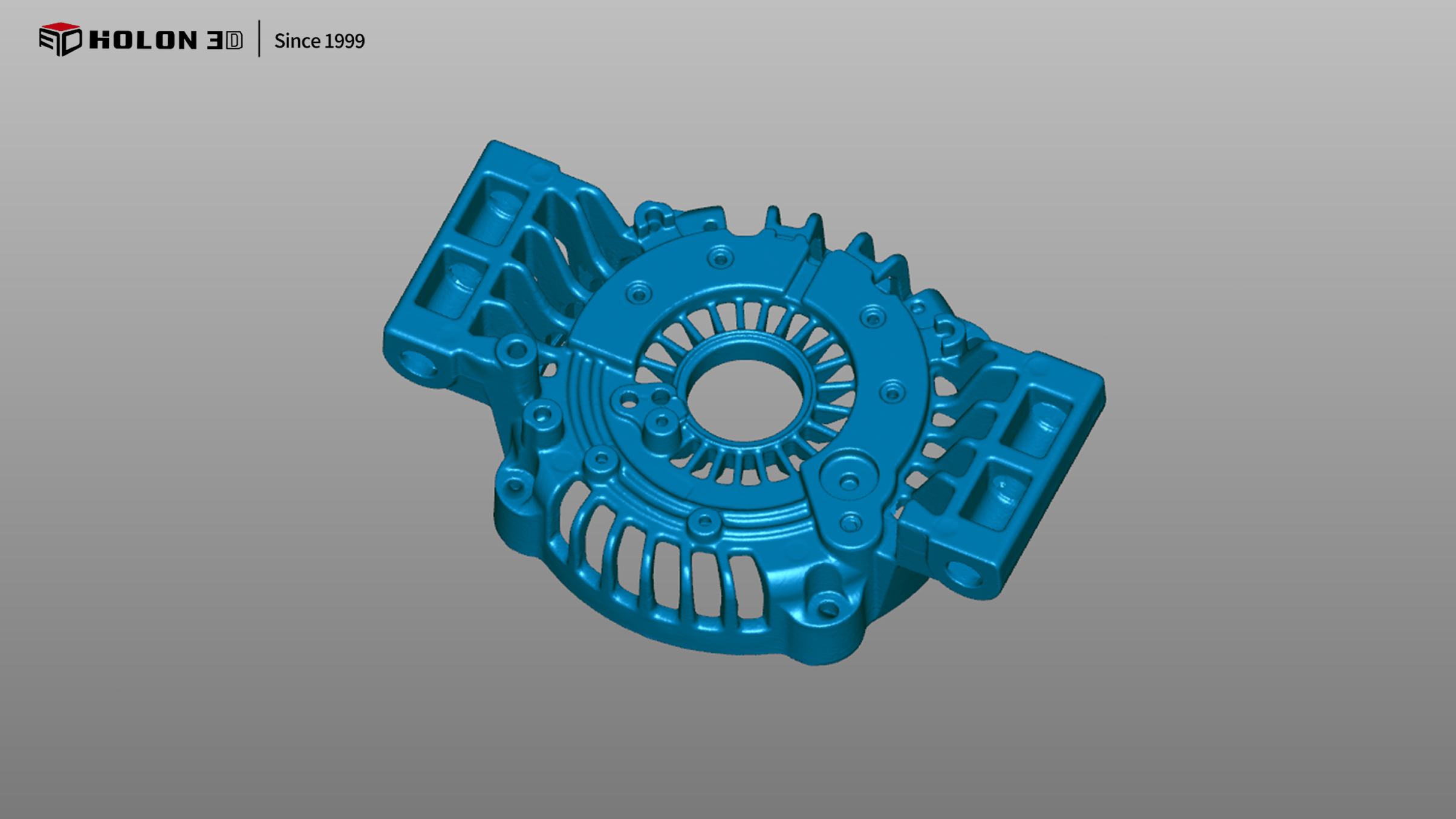

实物图一

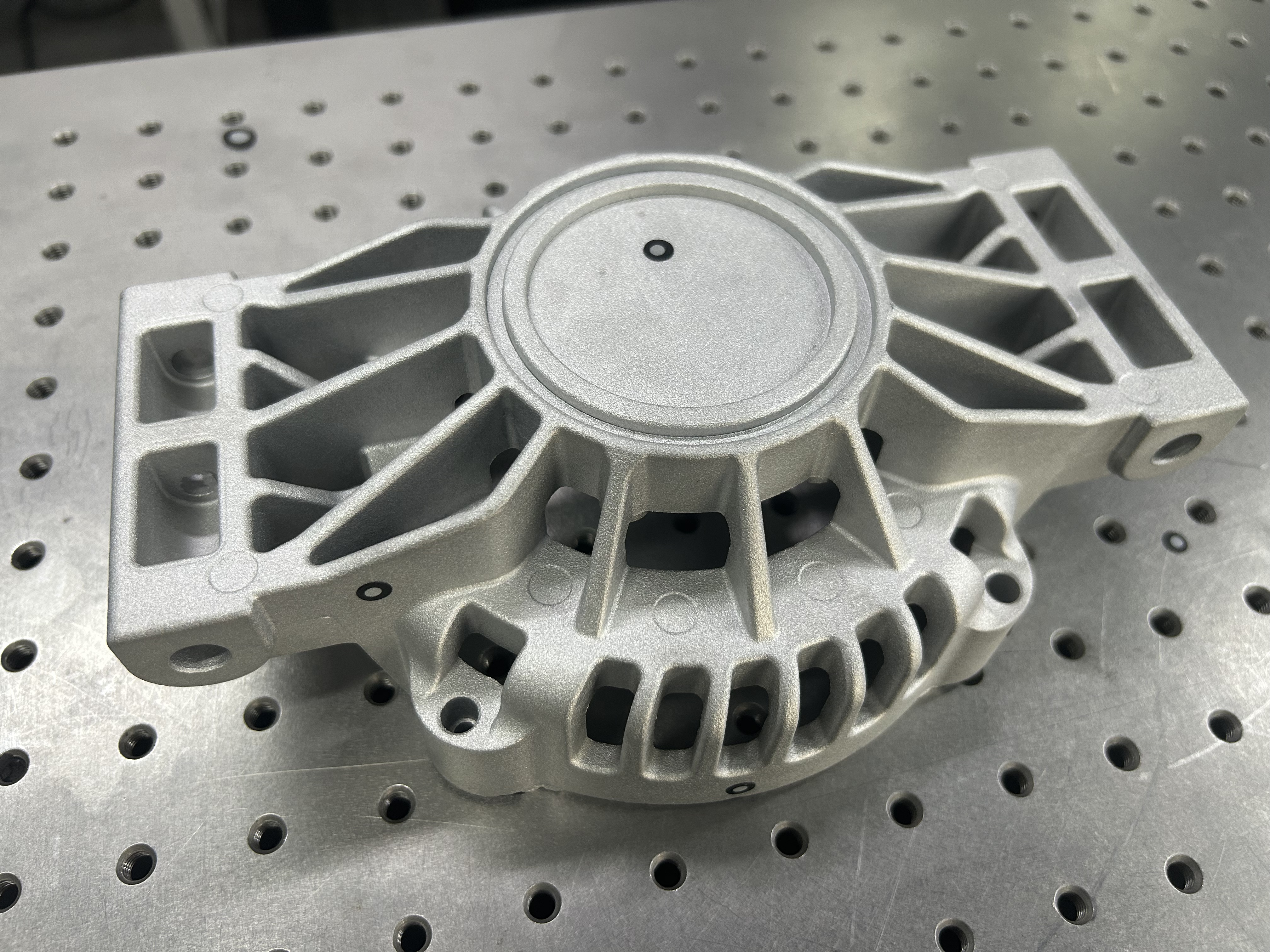

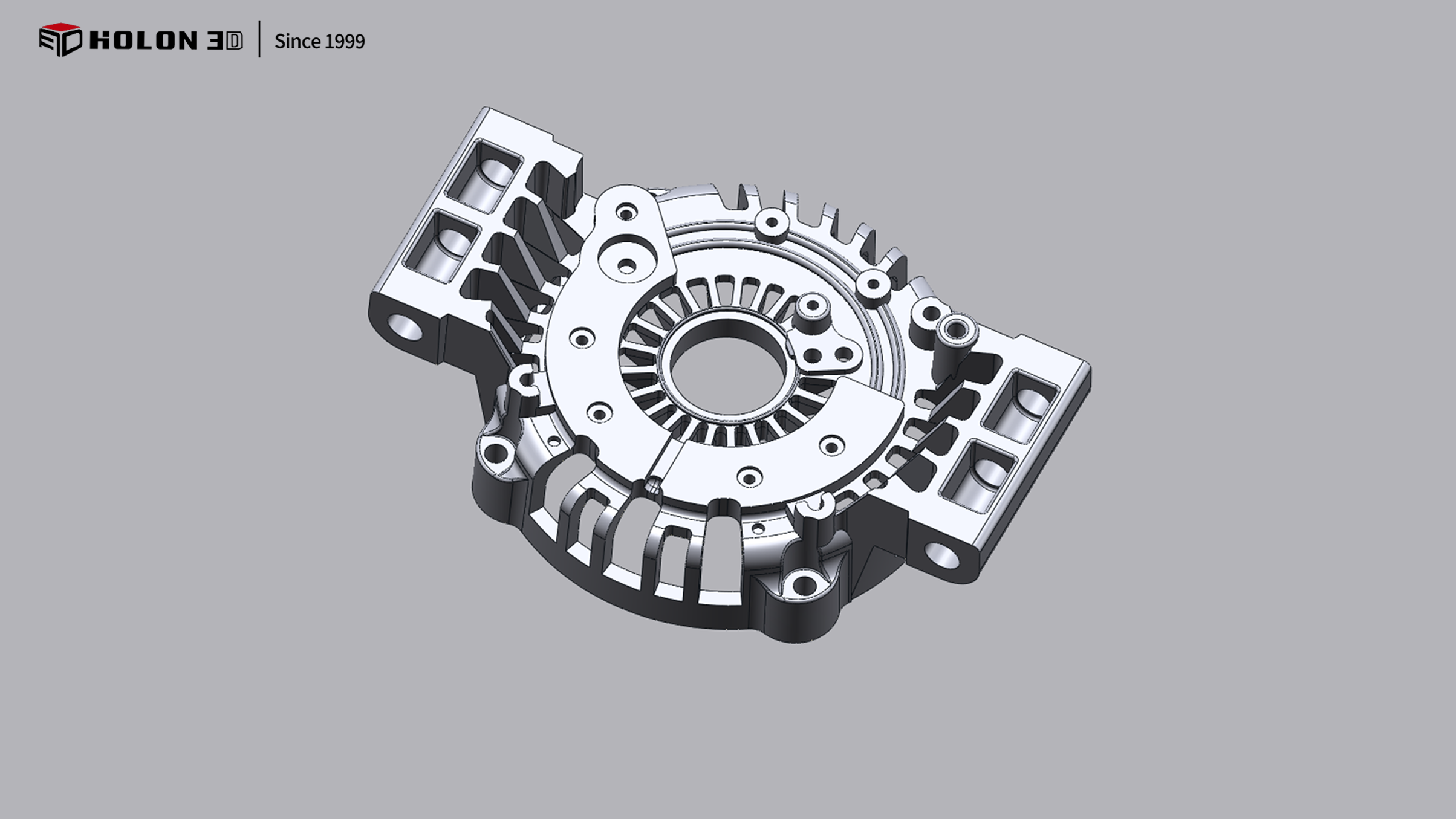

实物图二

铸件表面分布着大量复杂凹槽及精密孔位等细节特征,传统测量工具需逐点手动操作,不仅效率极低,单工件数据采集耗时冗长,难以适配快速逆向建模的需求;人工测量受操作手法影响,对细节特征的尺寸精度把控不足,易出现数据偏差,无法完整还原铸件表面的细微结构,导致逆向建模缺乏精准的数据基础;接触式测量还可能刮蹭铸件表面,损伤细节特征,进一步影响数据的完整性与准确性,严重制约逆向建模的质量与效率。

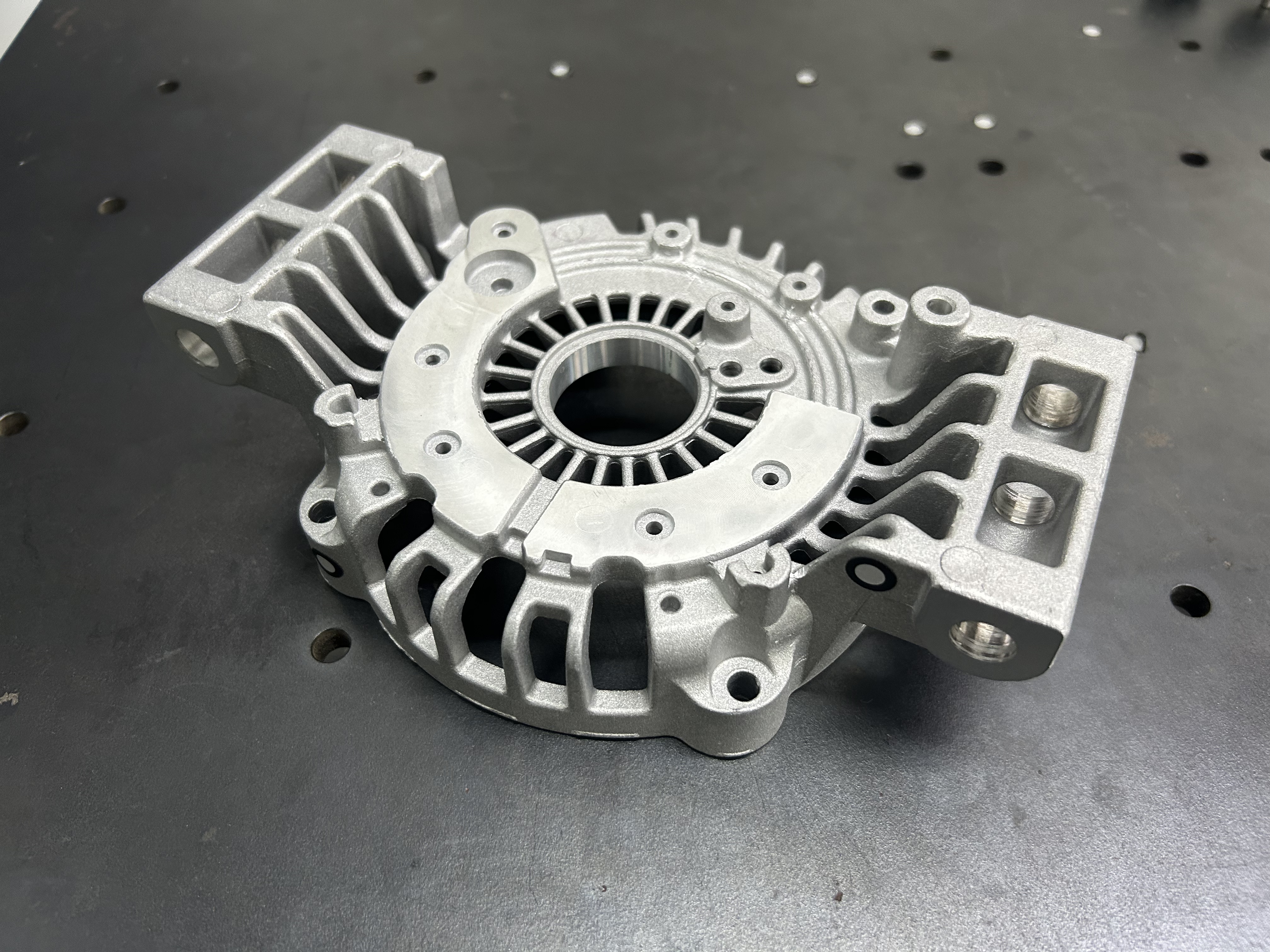

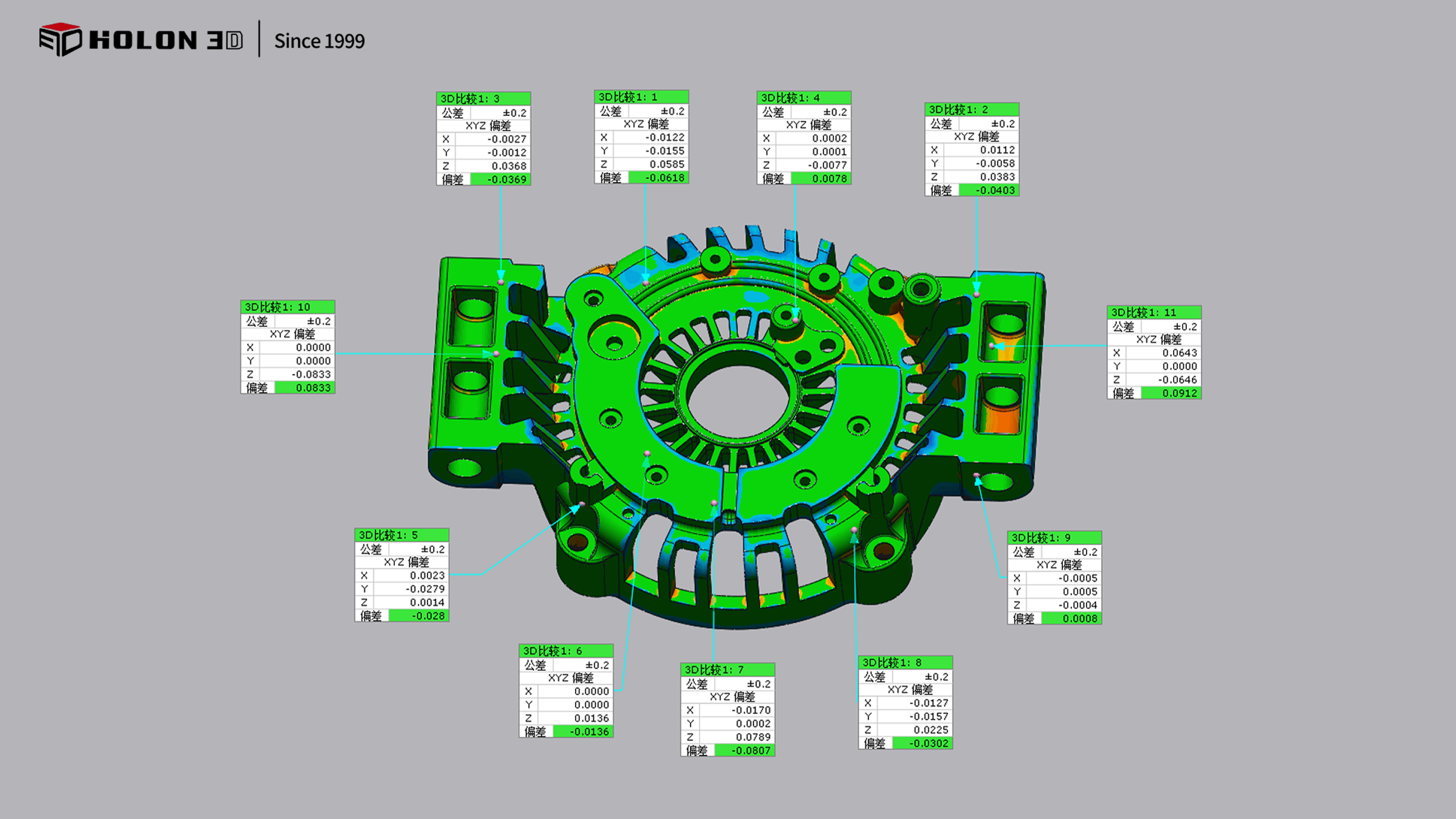

扫描数据图

扫描数据图

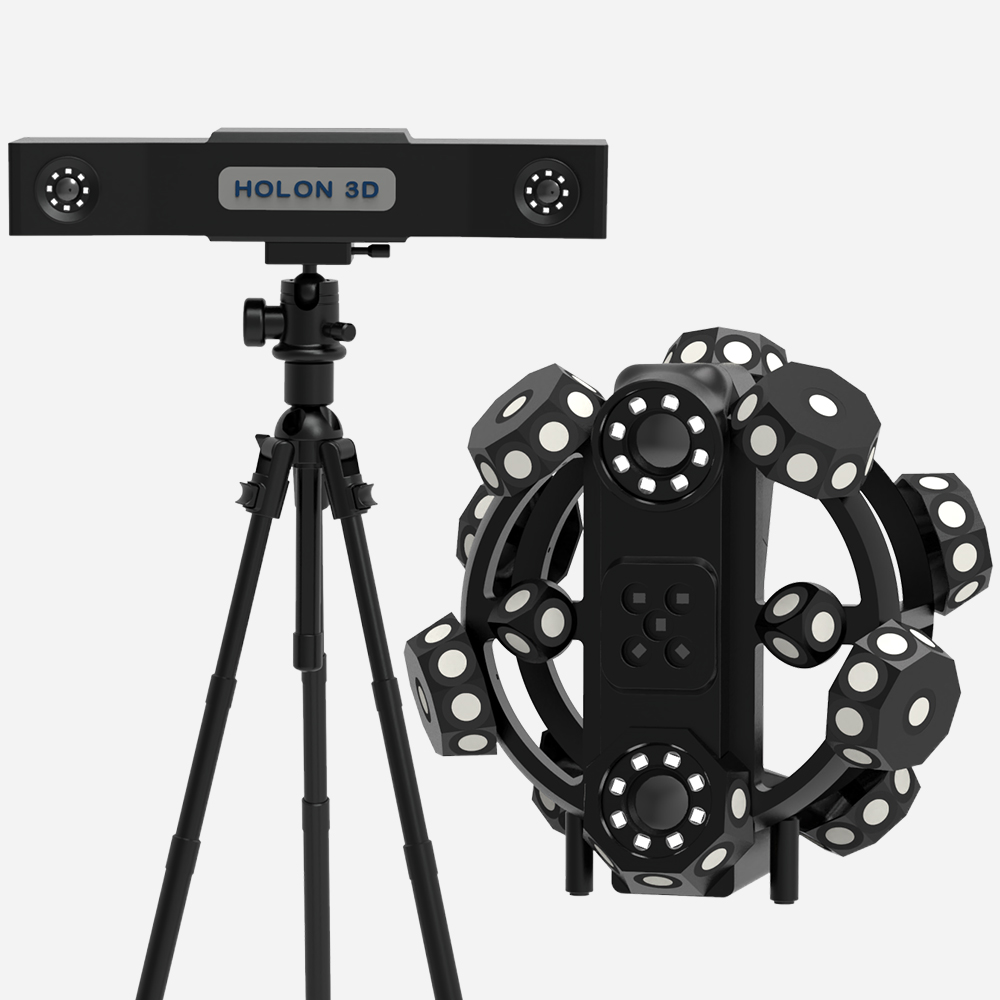

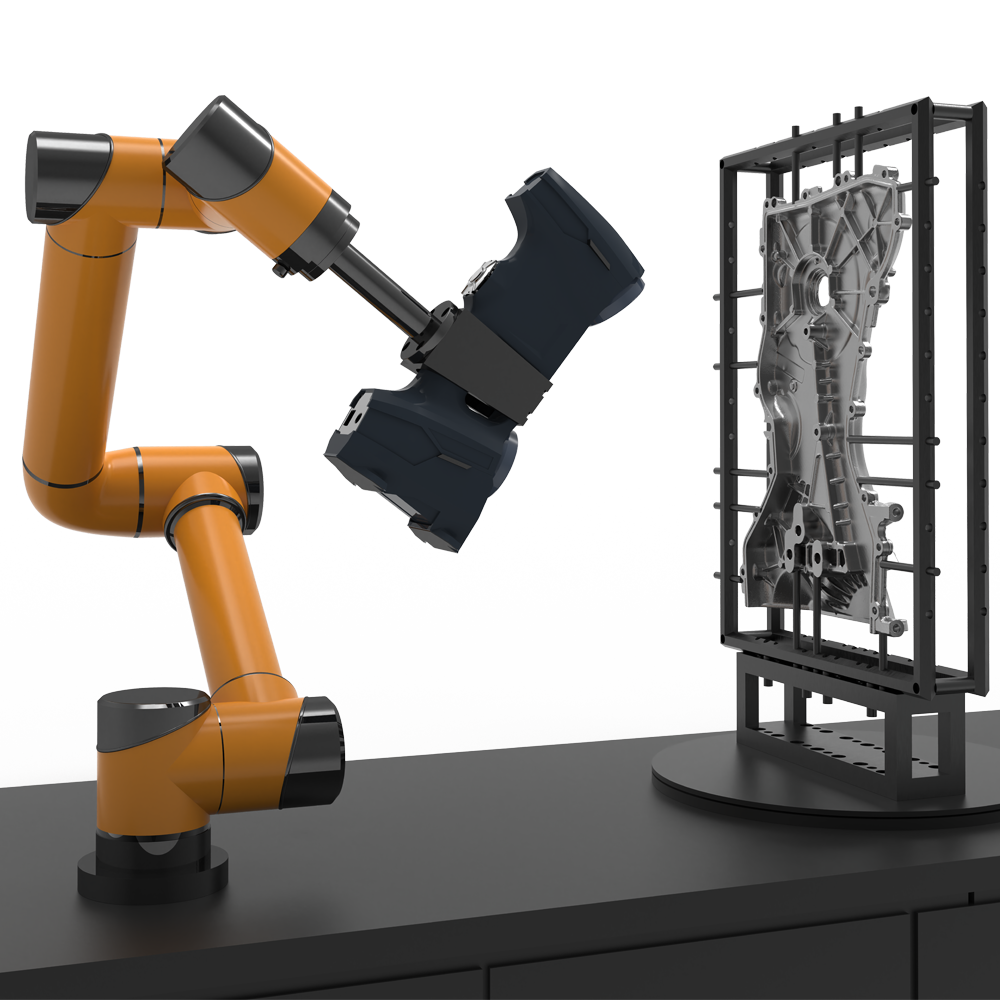

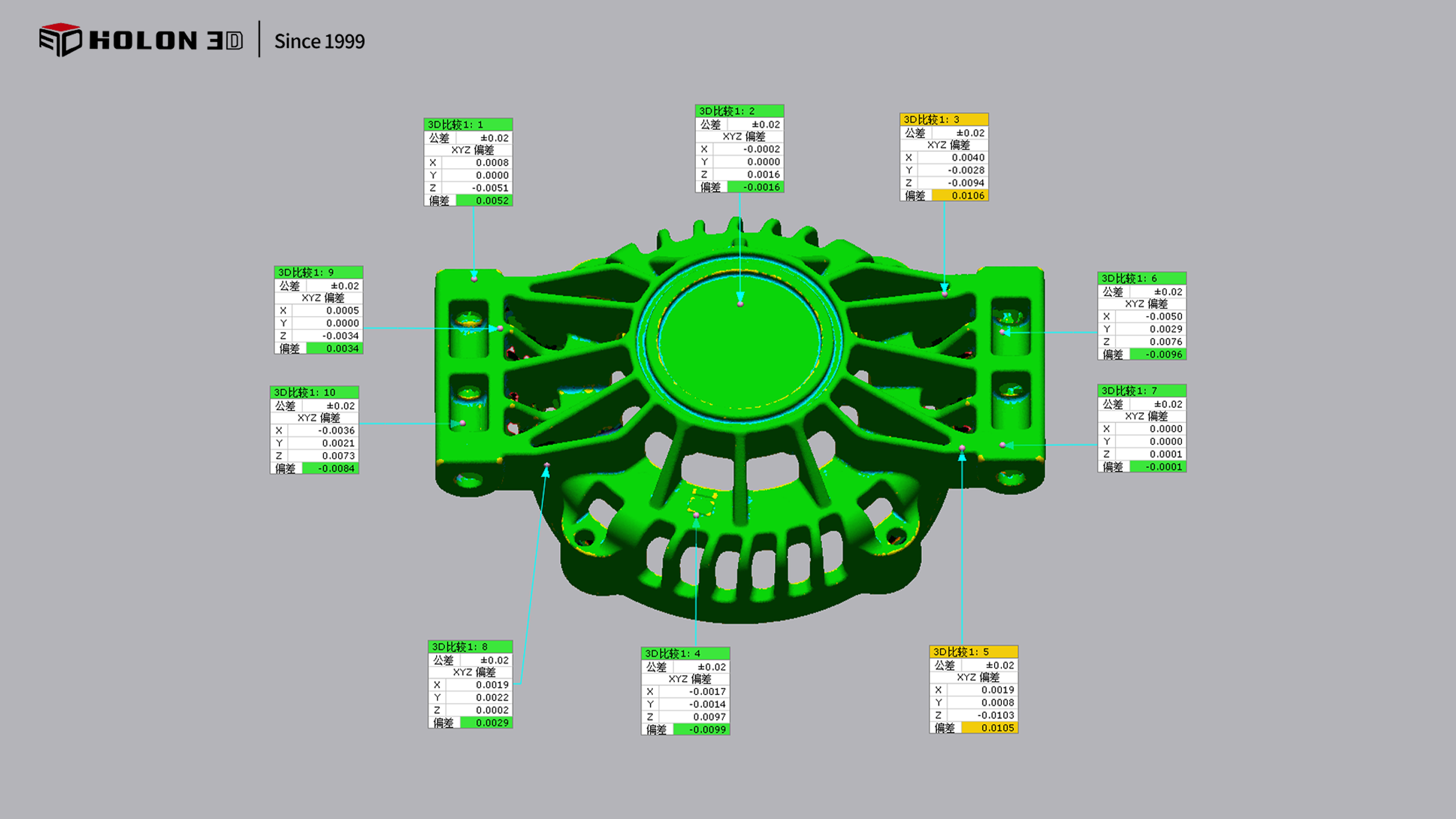

采用HOLON 3D Model 49工业级手持式三维扫描仪,针对铸件的细节特征与测量需求实现高效精准采集。该扫描仪具备高精度(0.02mm精度)性能,可清晰捕捉铸件表面的细微纹路、复杂凹槽及精密孔位等细节特征,确保数据精准还原工件形态;高速(420万点-秒)扫描能力大幅缩短数据采集时间,快速完成全表面信息获取,满足客户对效率的高要求;非接触式扫描方式避免触碰铸件表面,有效保护细节特征不受损伤;手持操作灵活便捷,可轻松覆盖铸件的复杂部位,确保数据采集无死角。扫描后即时生成的三维数据完整、精准,完全符合逆向建模的需求,为客户的产品设计优化与迭代开发提供了高效且可靠的数字化基础。

逆向建模数据图

比对数据图

比对数据图