- A +

- A

- A -

汽车底盘冲压零部件是车身承载与行驶稳定的关键基础部件,其冲压成型后的型面精度、折边角度、孔洞位置精度直接影响底盘装配适配性与整车安全性。客户需通过三维扫描获取该冲压零部件高精度、高细节还原度及完整的三维数据,与原始模型比对生成三维检测色谱图,直观量化型面偏差、关键尺寸公差、边缘轮廓误差等核心指标,以此科学判断零部件是否合格。由于冲压零部件经模具冲压后表面光滑且带有反光特性,结构上包含复杂折边、密集孔洞、曲面过渡等特征,客户对扫描精度、细节还原及数据完整性要求严苛,同时需适配车间批量质检、生产线抽检等多场景,传统测量方式难以满足需求,因此选择 HOLON 3D Model 49 手持式全蓝激光工业级三维扫描仪,为汽车底盘冲压零部件提供精准高效的数字化检测方案。

扫描现场图

扫描现场图

汽车底盘冲压零部件的检测核心难点集中在结构特性与表面状态:冲压成型后零件存在复杂折边、密集贯穿孔及不规则曲面,折边内侧、孔洞边缘等细节区域难以被传统局部测量工具全面覆盖,易造成数据缺失,无法满足客户对检测完整性的要求;零件表面光滑且带有反光,传统扫描设备易受反光干扰,导致型面轮廓、孔洞边缘、折边角度等关键特征采集失真,影响误差判断准确性;其型面轮廓度、孔洞同轴度、折边垂直度等指标精度要求严格,传统测量方式精度有限,且依赖人工多点测量拼接数据,易产生累计误差,难以达到客户严苛的精度标准;同时传统扫描设备多需对零件表面进行喷粉等预处理,既耗时耗力,还可能影响后续装配使用,且受场景约束明显,无法灵活应对车间流水线、仓储抽检等不同环境下的高效检测需求,严重制约质量管控效率。

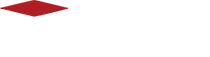

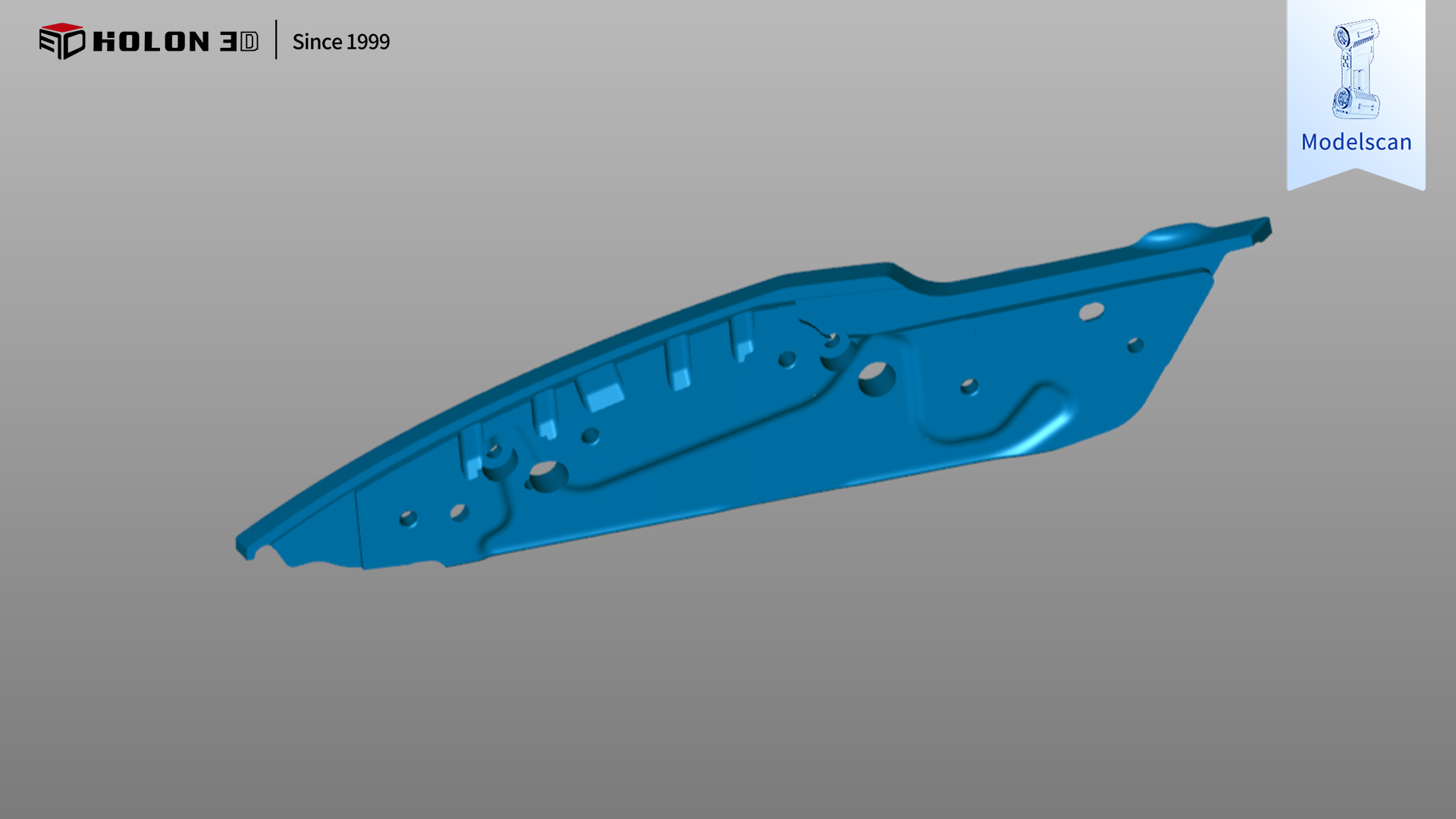

扫描数据图

扫描数据图

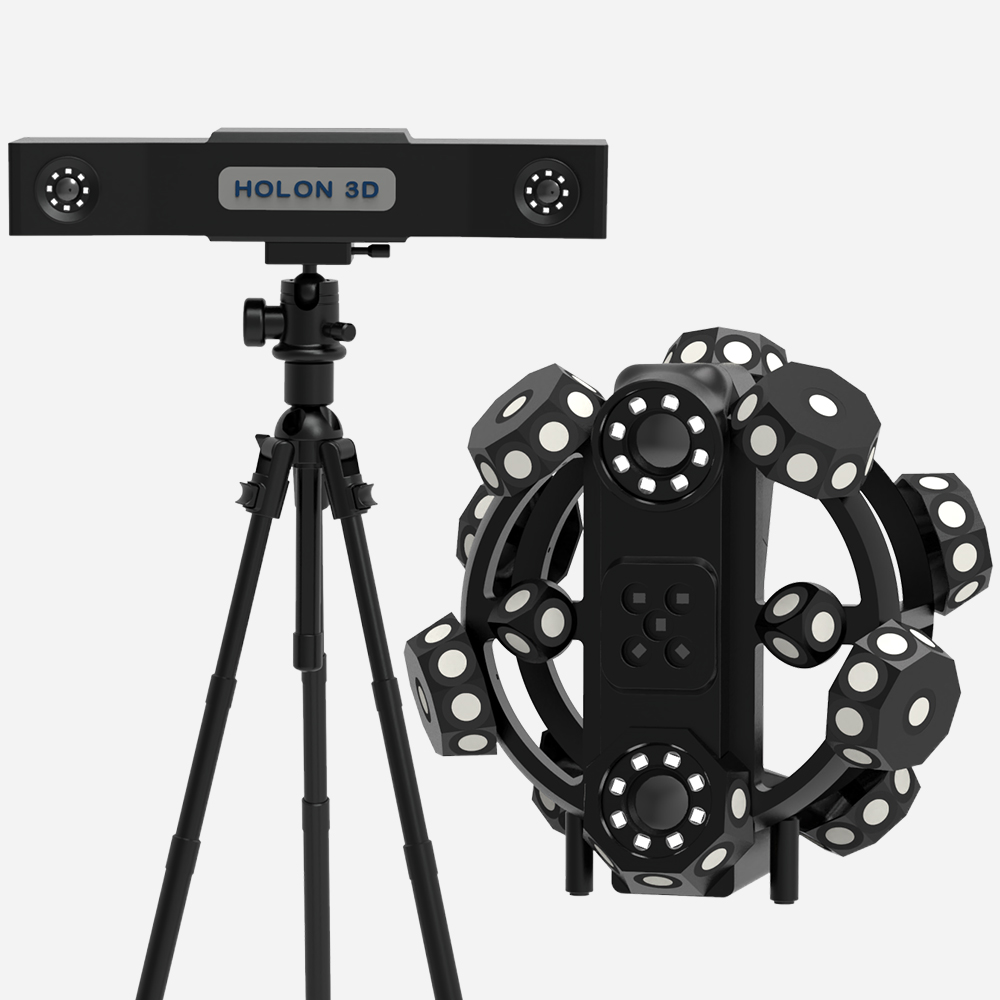

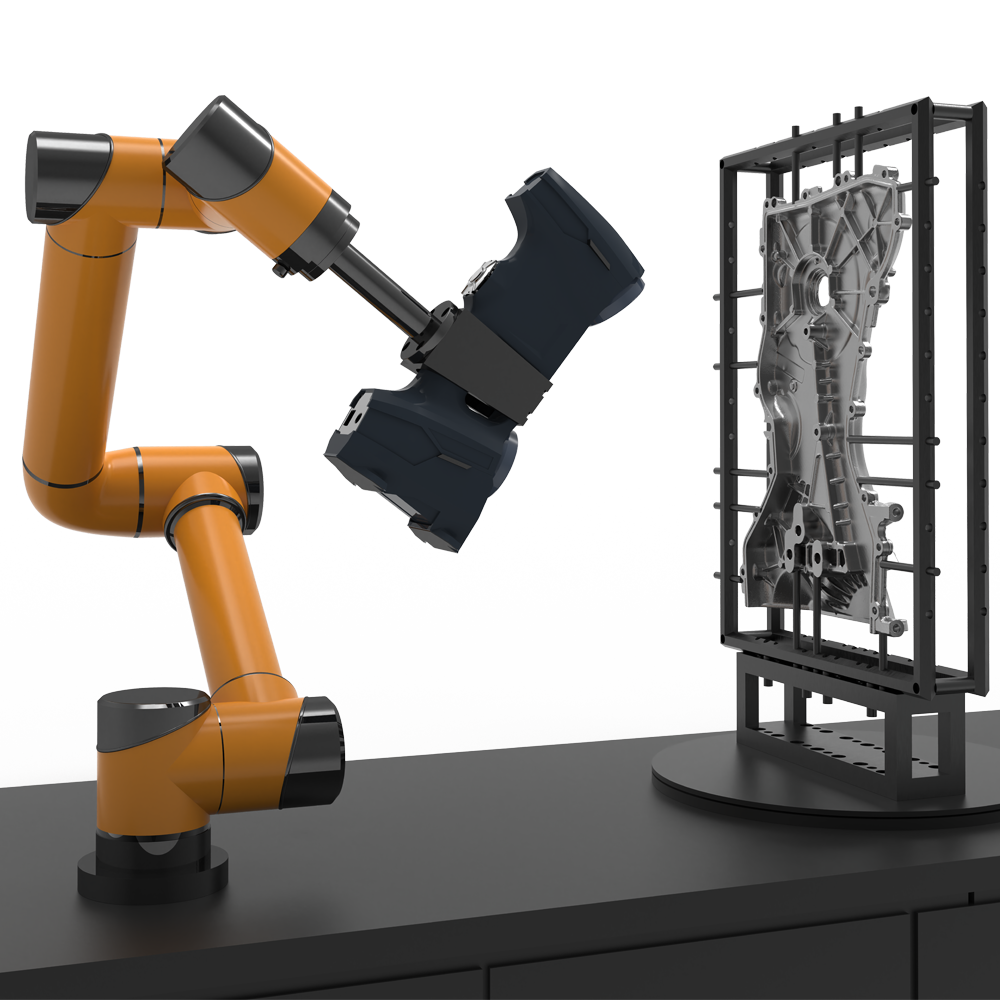

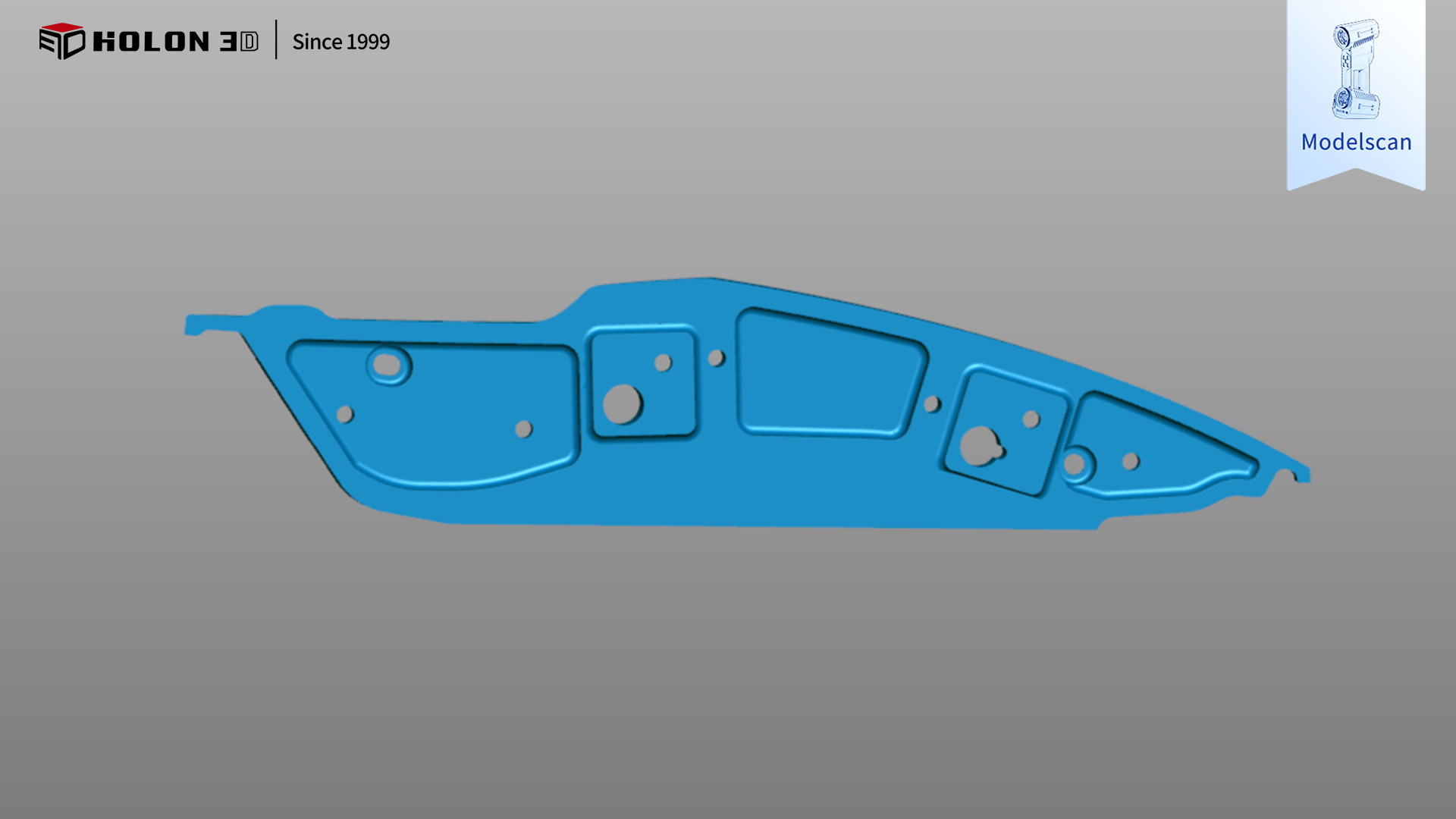

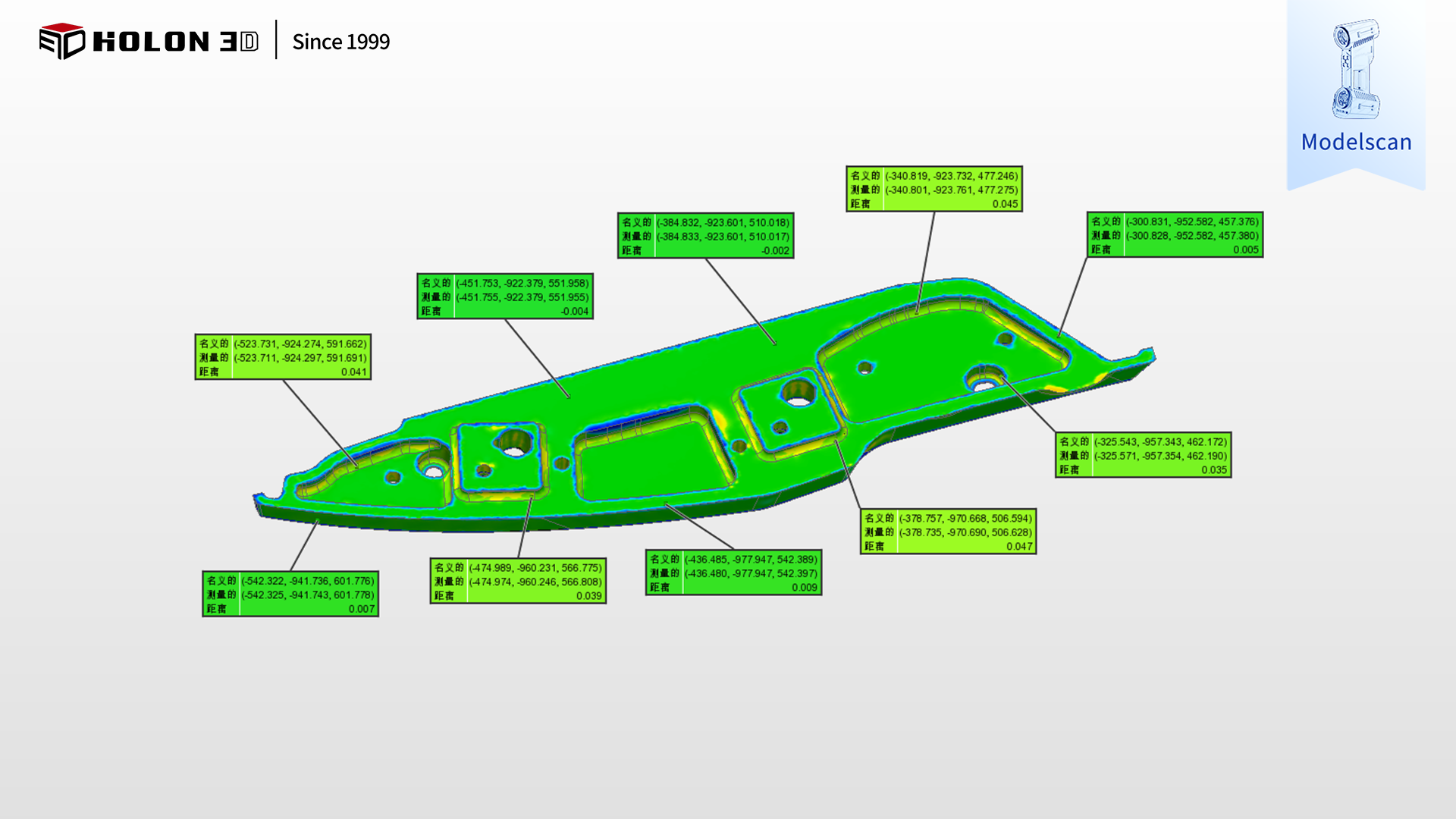

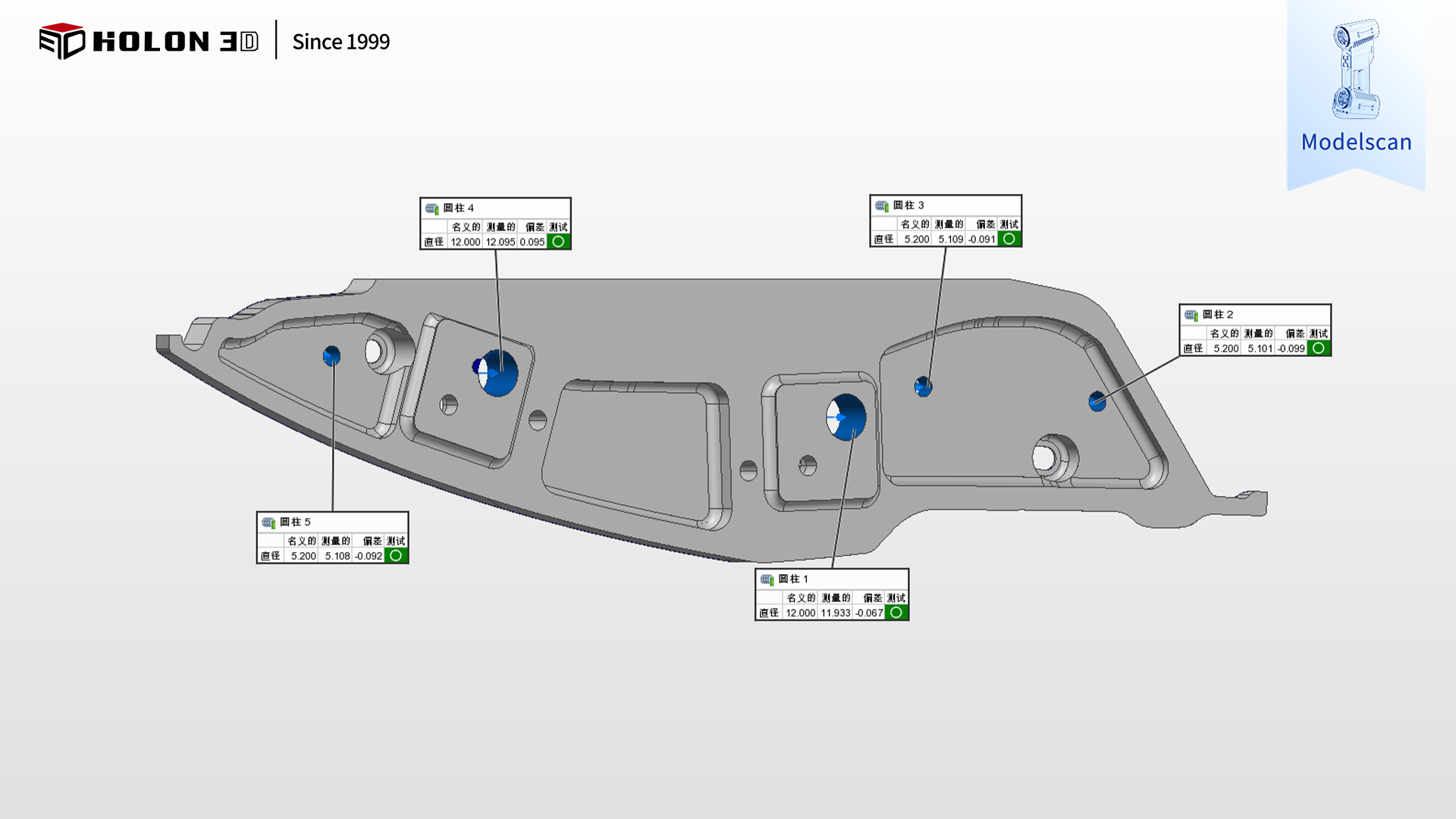

采用 HOLON 3D Model 49 手持式全蓝激光工业级三维扫描仪可针对性破解核心难题,该扫描仪具备工业计量级精度(实测 0.02mm,最高可达 0.01mm),搭配全蓝激光技术的强抗反光能力,无需对零件表面进行任何预处理,即可穿透反光干扰,精准捕捉型面轮廓、孔洞尺寸、折边角度等关键特征数据;搭载标准模式、大范围模式、深孔模式、精细模式四种扫描模式,可根据零件的大面积曲面、密集孔洞、折边细节等不同特征灵活切换,配合手持灵活操作设计,不受零件结构限制,可轻松贴合折边内侧、孔洞周边等隐蔽区域,实现全特征无死角扫描;扫描仪高速扫描能力大幅缩短单件检测时间,无接触式测量方式既避免了预处理对零件的影响,又能快速获取高密度点云数据,保障检测效率;其适应性极强,在车间生产线、仓储质检区等不同环境下,仅需粘贴少量标志点辅助定位,无需复杂设备搭建即可稳定输出高质量数据,扫描后的数据与原始模型比对可生成清晰的三维检测色谱图,准确量化各项误差分布,科学判断冲压零部件合格性,完全契合客户严苛需求,为汽车底盘冲压零部件的质量管控、工艺优化及批量生产提供可靠数字化支撑。

三维检测(色谱图)

三维检测(色谱图)

三维检测(尺寸测量)