- A +

- A

- A -

一套完整设备被拆分为十个独立工件,没有原始图纸,如何实现精准复原?

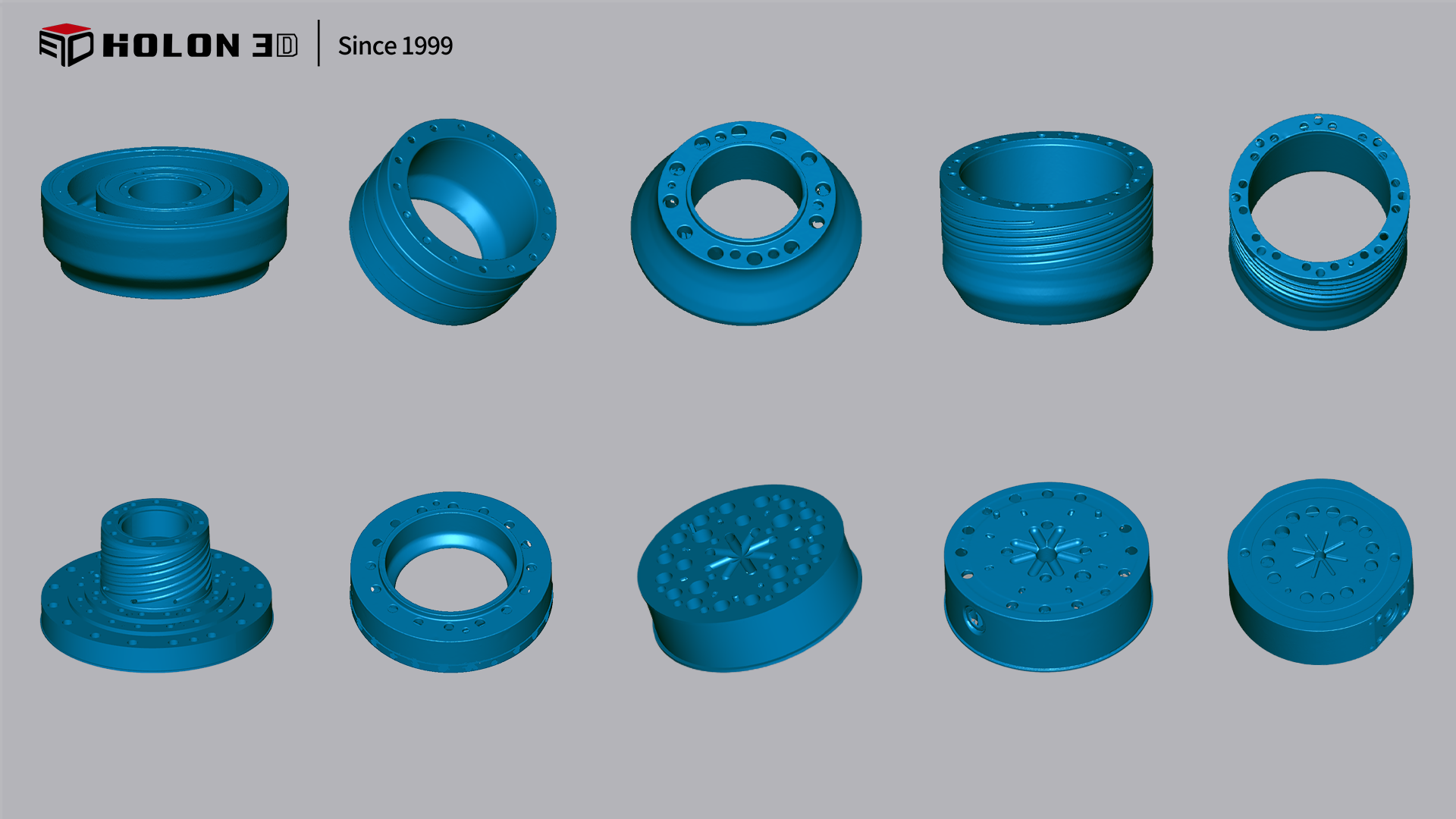

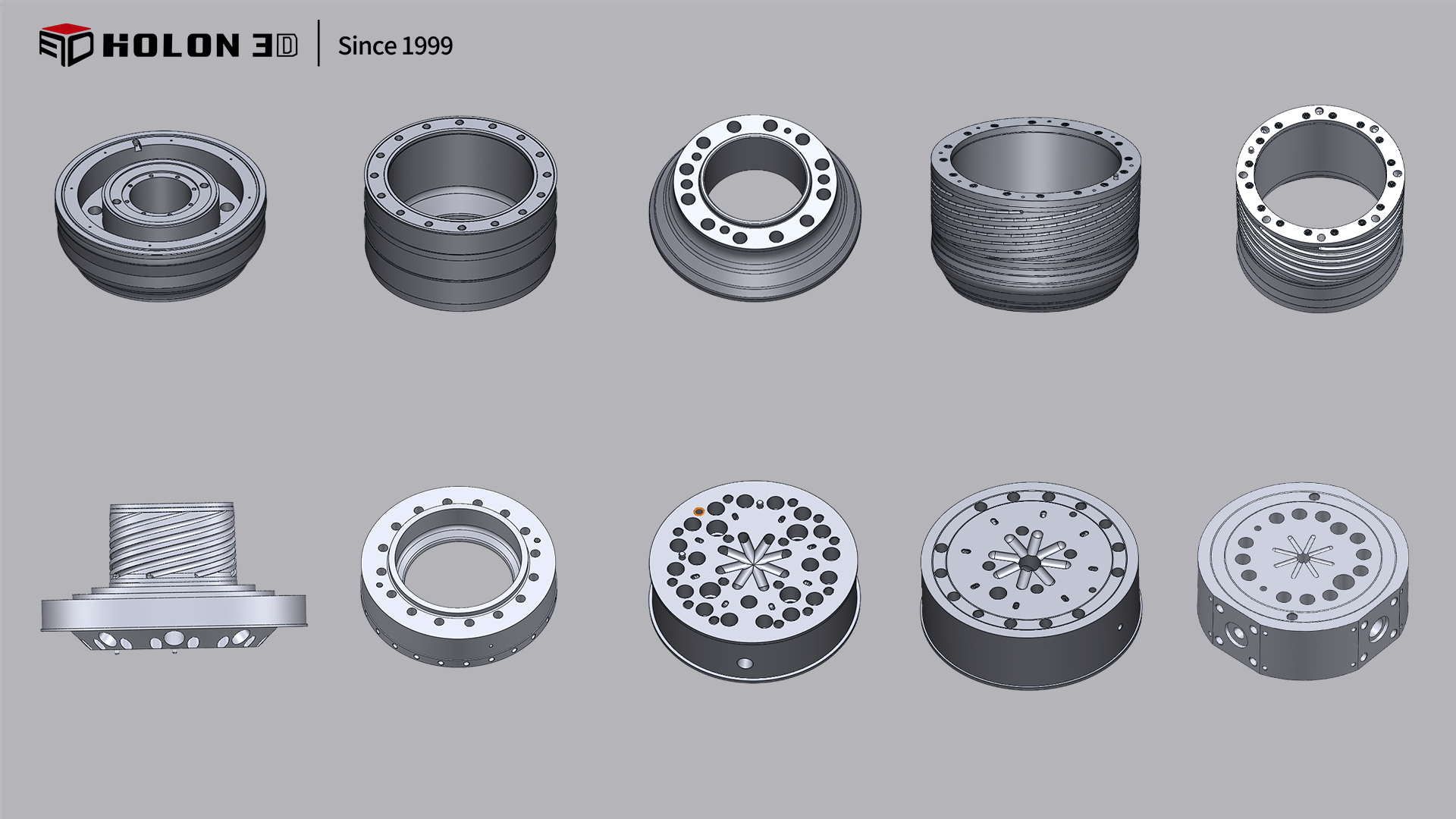

拆解零散的十个工件现场图

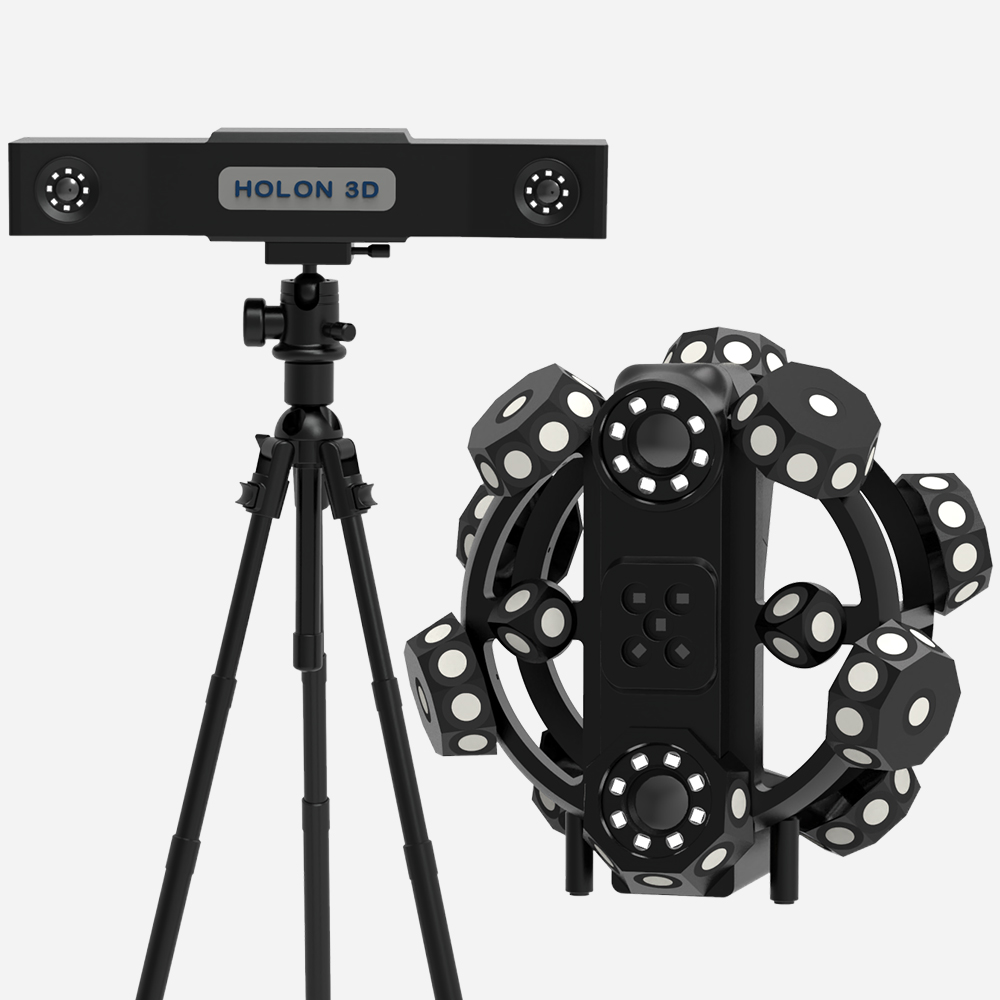

在广东客户现场,客户使用HOLON 3D工业级手持式三维扫描仪,完成了十个工件的三维数据采集,客户成功实现了:

十个工件的快速三维建模;

完整装配体的数字还原;

精准的装配关系验证。

一、当完整的整体被拆散,数据如何“团聚”?

客户现场,是一个“大家庭”的十个“成员”。这套工件原本是一个协同工作的整体,出于需求被精细地拆分开来。

核心难题:整体形态依赖想象、装配关系难以量化、逆向设计无从下手。

客户利用HOLON 3D的MODEL 49三维扫描仪,为这套“分身”的工件,找回它们共同的“本尊”。而我们的底气,不仅来自技术,更来自我们26年专注研发与积累的硬件底蕴。

二、原厂利器出手,为每个“成员”建立独家数字档案

扫描现场图片合集

面对十个形态各异的工件,采用华朗三维研发的工业级手持三维扫描仪。

作为原始厂家,我们的设备性能优势可充分发挥:

原厂精度保障:核心算法确保每个数据点真实可靠(最高精度可达:0.01mm),计量级精度为精准装配奠定基础。

深度优化的效率:实现快速扫描与实时流畅处理,提升工作效率。

26年经验的沉淀: 自1999年持续迭代,设备凝聚技术参数与工业需求理解。

我们为这十个“离散”的工件逐一建立了高保真的三维数字模型,让每一个“成员”都在数字世界里获得精准唯一的身份档案。

十个工件的扫描数据图

三、数字世界的精密“重组”:从十个模型到一个整体

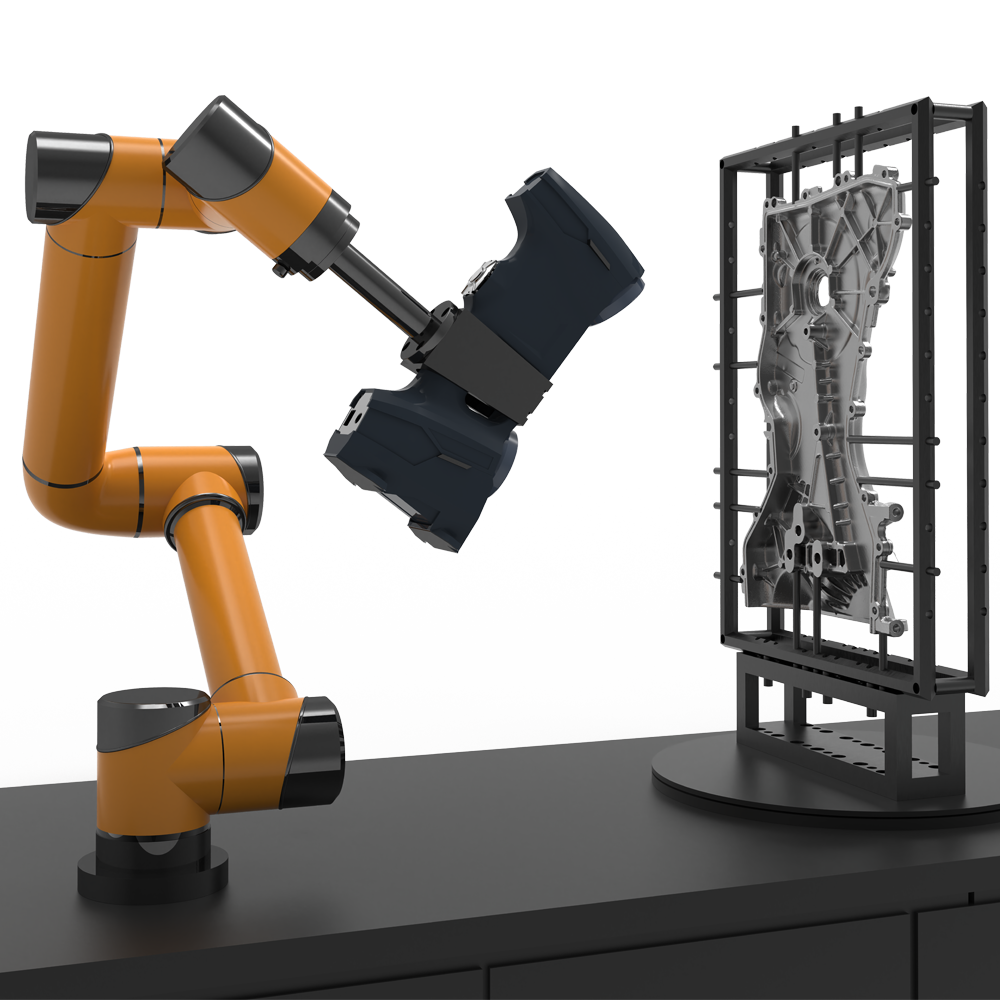

获取高精度点云后,我们的核心技术——全链路数字化重建正式展开。

第一步:精准逆向,重现“基因图纸”

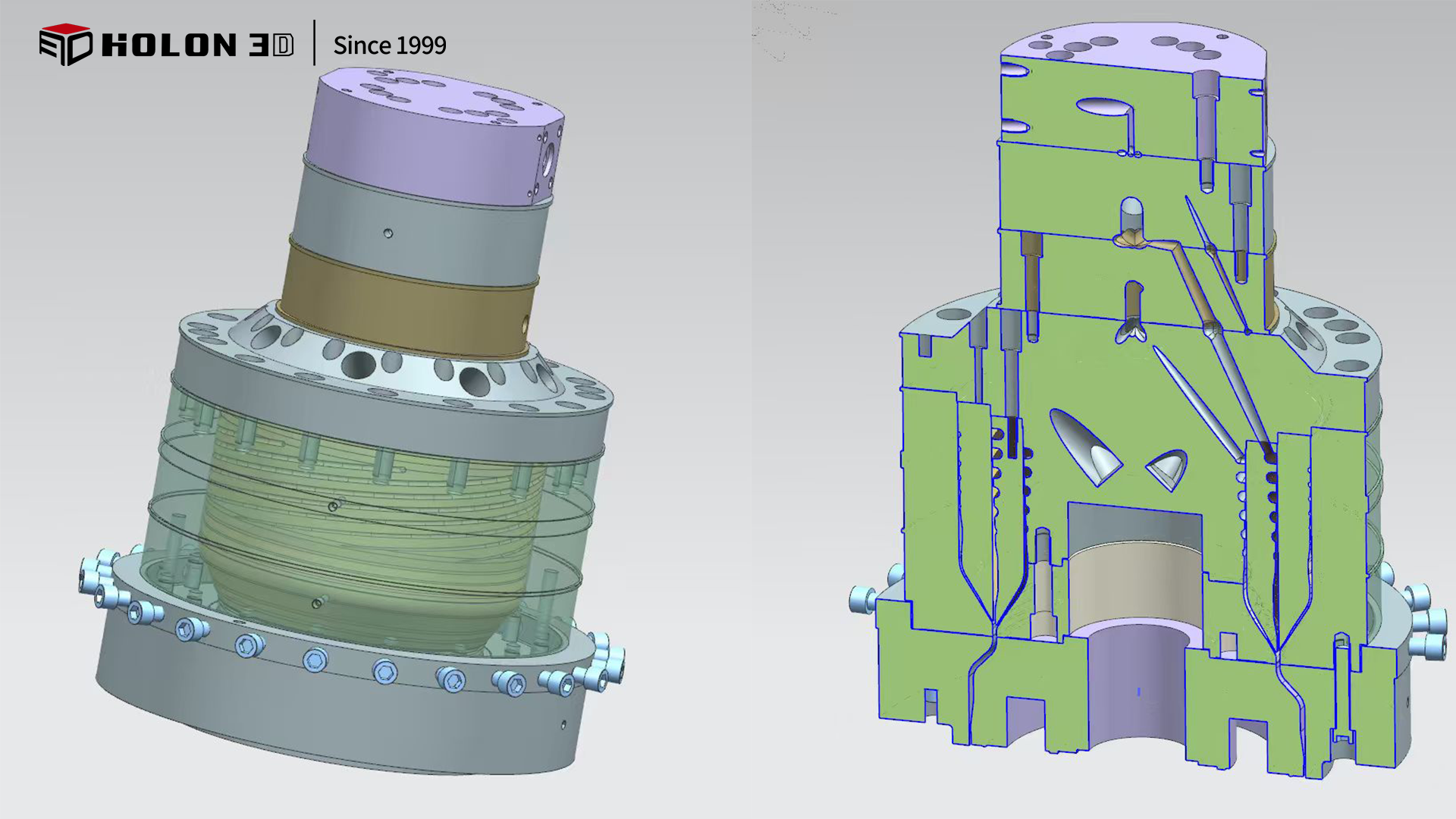

工程师将扫描数据导入专业软件,进行三维逆向建模。这不仅复制外形,更基于点云精准重构出每个工件的参数化CAD模型,相当于反向推导出零件的"基因图纸",为后续装配奠定精确基础。

第二步:虚拟装配,见证“破镜重圆”

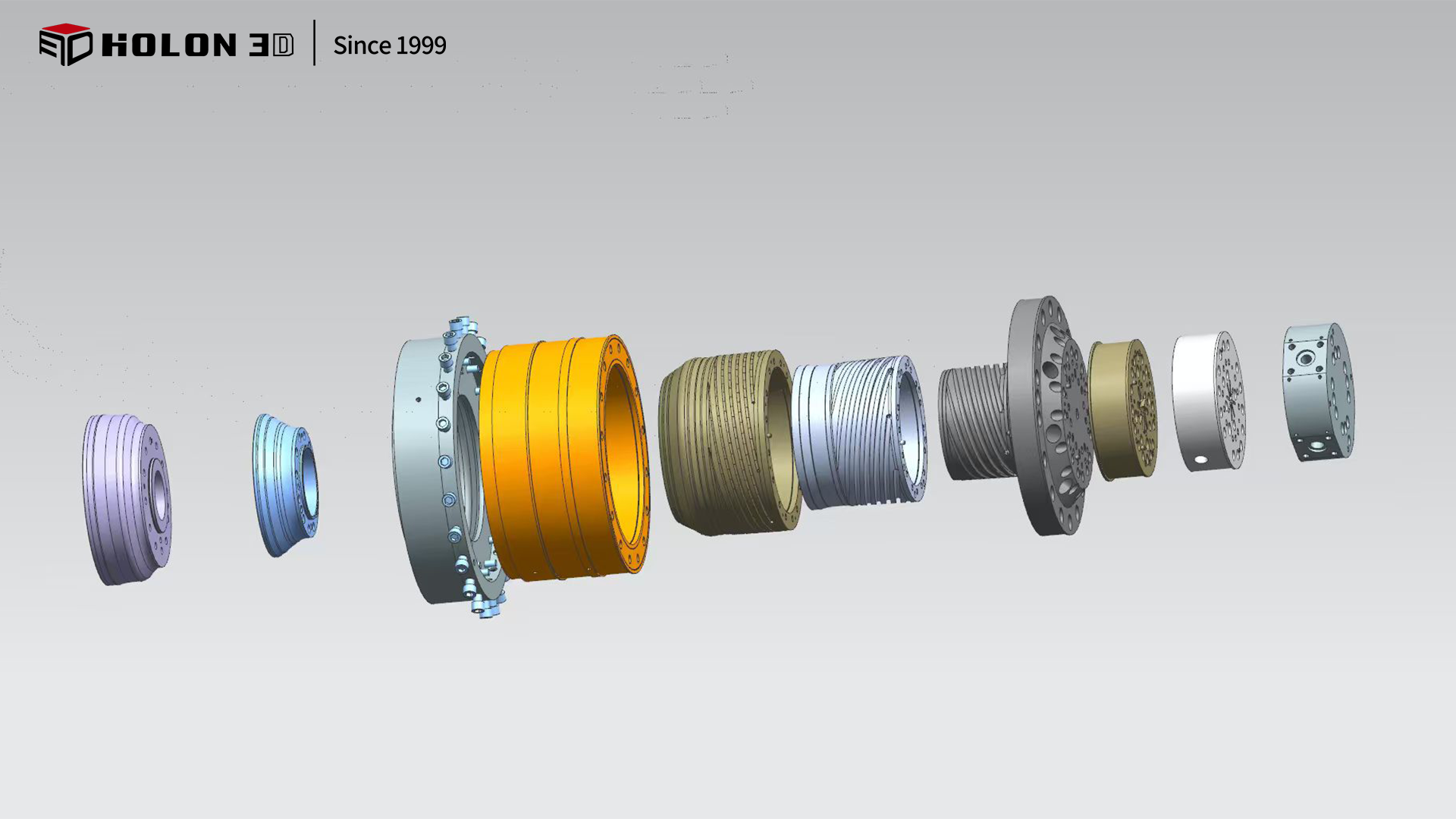

凭借对机械结构的深刻理解,工程师将重建好的十个精密CAD模型,依据它们真实的物理配合关系,在三维软件中进行虚拟装配。这张爆炸图直观地展示了所有零件之间的逻辑与顺序。

当最后一个虚拟零件被安装到位,一个完整、统一的三维装配体便跃然屏上。这标志着此次数字重组任务圆满完成,客户可以清晰、直观地审视设备完整状态下的每一个细节。

装配最终效果图

四、华朗三维,26年专注一事,提供从设备到方案的原厂价值

本次项目,是华朗三维作为原始厂家的一次典型三维扫描仪技术能力展示。客户通过华朗三维设备,即可自主完成从三维数据采集、逆向建模到虚拟装配的全流程工作,建立起企业专属的数字化闭环能力。

始于1999年,我们始终站在三维数字化技术的前沿。 选择华朗三维,意味着您选择了一个值得信赖的、能够提供持续技术支持和产品迭代的长期合作伙伴。

从物理分散,到数字聚合,我们让完美再现成为可能。